在当今竞争激烈的全球市场中,制造企业面临着前所未有的挑战:客户需求日益个性化、订单交付周期不断缩短、产品质量标准持续提高,同时还要应对原材料价格波动和劳动力成本上升的压力。在这一背景下,制造执行系统(Manufacturing Execution System, MES)已从“锦上添花”的可选工具,转变为支撑企业发展的核心数字基础设施。企业为何需要投资于MES系统软件开发?其深层原因与价值体现在多个维度。

MES系统实现了生产过程的透明化与可视化,这是精益制造和持续改进的基础。传统生产车间常存在“黑箱”现象,管理层难以实时掌握生产进度、设备状态、在制品数量和质量数据。通过MES系统的数据采集与监控功能,企业能够将订单、物料、人员、设备和工艺等信息实时整合到一个统一的数字平台上。从原材料入库到成品出库的每一道工序、每一次操作、每一个异常都被记录与分析。这种端到端的可视性使得管理者能够基于事实而非直觉做出决策,快速响应生产中断,优化生产调度,显著减少等待时间和在制品库存,从而提升整体运营效率。

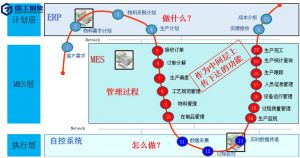

MES是连接企业计划层(ERP)与控制层(工业自动化设备)的“信息枢纽”,解决了长期存在的数据断层问题。没有MES,ERP系统下发的生产计划往往是静态的,无法适应车间动态变化的情况;而车间产生的海量过程数据也无法有效上传,供管理层用于分析和决策。MES软件开发的核心任务之一,就是构建这个双向、实时的数据桥梁。它接收ERP的生产指令,并将其分解为可执行的工单、工序和作业指导书;它收集生产线上的实时数据(如产量、工时、质量检测结果、设备OEE),进行整合、处理后反馈给ERP,形成从计划到执行再到反馈的闭环管理。这种集成确保了企业资源规划与现场执行的一致性,提高了计划的准确性和可执行性。

第三,MES系统是保障产品质量与实现全程可追溯的关键。在食品、医药、汽车、电子等行业,产品质量和安全性是生命线,法规对追溯性有严格要求。MES通过记录每一件产品(甚至每一个关键部件)所使用的物料批次、生产的设备、操作人员、工艺参数、环境条件和检验结果,建立起完整的产品谱系。一旦出现质量问题,可以迅速定位到问题的根源(如某一批次的原材料或某一台设备的异常),实现精准召回,最小化损失。通过对历史质量数据的统计分析,MES能帮助工艺人员发现质量波动的规律,从“事后检验”转向“事前预防”和“事中控制”,持续提升工艺稳定性和产品合格率。

第四,MES系统的深入应用驱动着生产模式的创新与人员效能的提升。基于MES积累的详细过程数据,企业可以开展深入的绩效分析(如人均效率、设备综合效率OEE、一次通过率FPY),明确改进方向。系统提供的电子作业指导书(SOP)和防错机制,能规范员工操作,减少人为失误。在向柔性制造、小批量多品种生产模式转型的过程中,MES的快速换线管理、高级排产(APS)等功能变得不可或缺。它帮助企业在不牺牲效率的前提下,灵活应对市场变化。对于一线员工,MES提供了清晰的任务指引和及时的反馈;对于管理人员,它提供了强大的数据分析工具,使其角色从“救火队员”转变为“流程优化者”。

企业必须认识到,成功的MES应用绝非简单地购买一套标准化软件。由于不同企业的产品特性、工艺流程、管理重点和现有信息化基础千差万别,因此,MES系统的“软件开发”环节——包括需求分析、定制开发、系统集成、部署配置和持续优化——至关重要。一个与企业实际深度契合、能够随业务成长而演进的MES系统,才是真正有价值的资产。这要求企业不仅要有清晰的战略目标,还要选择有行业经验的合作伙伴,并让业务人员深度参与开发过程。

MES系统软件开发是企业迈向智能制造、实现数字化转型升级的必由之路。它通过打通信息流、实现精细化管理、保障质量与追溯、赋能员工与优化决策,最终为企业带来生产效率的提升、成本的降低、质量的改善以及市场响应速度的加快。在数据驱动发展的时代,投资于一个量身定制的MES系统,就是投资于企业自身核心竞争力的未来。